Папка переработчика (детально)

Облицовывание оконного ПВХ-профиля декоративными ПВХ-пленками. Машины для ламинирования

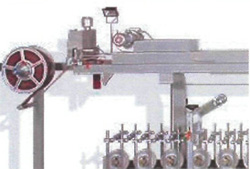

Большинство машин, используемых в настоящее время, наносят клей с одной стороны и имеют прижимную систему роликов, гарантирующую безошибочное ламинирование поверхности профиля. В этих машинах предполагается наличие моющего, сушильного и праймирующего блока. При помощи моющего блока поверхность профиля сначала очищается от пыли и жира, в том числе от смазки, оставшейся после экструзии. Для мытья лучше всего использовать щелочные растворы и водные поверхностно-активные растворы, нагретые до 40 °С. Профиль моют щетками или с помощью разбрызгивания под давлением. Профиль высушивается, на его поверхности не должно быть влаги до тех пор, пока на ламинируемую несущую поверхность с помощью войлока не будет нанесен праймер. Праймер представляет из себя смесь клея, используемого при ламинировании и растворителя (того же производителя) в соотношении 1:10 (как было описано выше).

Следует следить за тем, чтобы войлок соответствовал форме профиля, не был изношенным и наносил праймер по всей поверхности профиля. В случае остановки производства войлок должен вымачиваться в растворителе и не должен ни в коем случае высушиваться. При низкой температуре помещения и относительно высокой влажности воздуха охлаждение при испарении иногда может привести к образованию конденсата в виде капель воды или к замерзанию.

Этого эффекта следует избегать, так как результатом будут многочисленные помехи при приклеивании пленки. Этого можно избежать, если войлок, наносящий праймер, заключить в капсулу и при высушивании использовать инфракрасное излучение. Пары растворителя должны тщательно убираться с помощью вытяжных систем. Нагретая при высушивании праймера до 40- 60°С, поверхность профиля активизируется при следующем контакте непосредственно с клеем, нанесенным на пленку и образует прочное соединение с пленкой.

При использовании клеев на основе растворителей нанесение клея на обратную сторону пленки происходит с помощью ракельной установки. При этом гарантируется абсолютно одинаковый по массе и толщине клеевой слой. В зависимости от типа клея наносится примерно 80 гр/кв.м, толщина слоя при этом от 55 до 75рм. Так как остатки растворителя могут помешать прочному соединению, клей следует наносить минимально возможным слоем. Количество наносимого клея определяется величиной щели ракельной установки = толщина пленки + толщина клеевого слоя, так же на это влияет вязкость клея. Поэтому рекомендуется проверка вязкости клея. Так как шкала настройки ракельной щели недостаточно точна, рекомендуется повторное измерение, особенно после заливки клея.

Пленка с нанесенным на нее слоем клея проходит через сушильный канал с рециркуляцией воздуха и регулируемой температурой, при этом отсасывание паров растворителя целесообразно проводить с подводящей стороны, т.к. встречное движение гораздо эффективнее. Поверхность пленки не должна нагреваться более 40 °С иначе на клее могут образоваться пузырьки при испарении растворителя. Следует обратить внимание, что в редких случаях при высокой влажности воздуха и пониженной температуре помещения в т.ч. слишком низкой температуре сушильного канала на клеевой пленке может произойти образование конденсата. Эта проблема решается небольшим повышением температуры сушильного канала. На самом деле количество нанесенного клея, температура канала и скорость прохода пленки через него образуют одно целое и взаимно влияют друг на друга. Таким образом, скорость прохода пленки через канал определяет, насколько хорошо пленка высохла, легко клеится и при прикосновении пальцев не образует нити. Подачи пленки должно хватать для используемой в данный момент ширины пленки и пленка должна проходить линейно к оси машины. Следует избегать перекашивания, растяжения или трения сторон, все это мешает качественной ламинации.

При использовании полиуретанового клея-расплава, его необходимо поместить в емкость или бак для разогрева клея. В расплавленном жидком состоянии он подается по выбранной системе (щелевое сопло, валик, ракель) на обратную сторону пленки.

Температура переработки указывается в технической информации производителя клея. В процессе облицовывания необходимо обеспечивать достаточное дополнительное активирование клея с помощью горячей воздуходувки, особенно в местах приклеивания края пленки и во внутренних областях профиля. При этом необходимо избегать перегрева, так как это может привести к деформации пленки или появлению блестящих областей на ее поверхности.

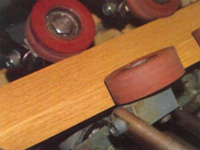

Контакт пленки, с нанесенным и высушенным клеем, с несущим профилем происходит посредством широких роликов, которые передвигаются по всей системе, прижимая пленку без пузырьков. Эти прижимные ролики не должны обязательно иметь цилиндрическую форму, они могут быть сформированы в соответствии с профилем. Ролики должны быть направлены таким образом, чтобы поочередно прижимая пленку к профилю удалить весь воздух из под пленки. Ни в коем случае прижимное давление не должно быть слишком высоким, следует избегать вытягивания всей ленты пленки, а так же и ее отдельных участков. Все протекторы ведущих роликов, прижимных роликов и направляющих должны были быть обтянуты дружественным материалу сырьем (пластиком), они должны быть без острых углов и кантов и осторожно передвигать изготовляемый материал. Особое внимание следует уделять тому, что бы подача профиля происходила всегда параллельно к оси машины, и профиль не сбивался односторонним давлением роликов с прямого направления подачи.

Если лента пленки превышает требуемую ширину, применяют специальный дисковый нож или устойчивый клинообразный нож. Для зачистки или снятия фаски используют устойчивый зачистной нож или медленно скользящее лезвие. Шлифовка или полировка не рекомендуются, так как при трении происходит тепловыделение и термопластичный материал тает и его поверхность выглядит небрежно. В принципе, машины для ламинирования предлагаются несколько большей поперечной ширины ( для ламинирования подоконников, облицовочных элементов и т.д.). По экономическим причинам рекомендуется настраивать сушильный канал, участок с инфра-красным излучением, на частичное включение, так чтобы отопительная энергия расходовалась только для фактически используемых в работе ширин.

Машина для ламинирования предназначена для использования рулонов пленки производства компании КепоМ диаметром приблизительно 500 мм. Стандартная длина ПВХ-пленок около 500 погонных метров. С помощью тормозного устройства на подвесе пленки можно избежать излишнего разматывания пленки из рулона при внезапной остановке производства и предотвратить, таким образом, возможное образование складок.

Подача пленки должна происходить равномерно и непрерывно. С помощью управления расстояниями между профилями во время ламинирования, возможно избежать перерасхода пленки при слишком большом расстоянии, и сохранить при этом необходимое расстояние для разрезания пленки после ламинирования. Разрезание пленки между палками профиля поперечного сечения может происходить вручную, или же, в зависимости от системы автоматическим рубящим ножом или торцевой пилой. Для защиты поверхности профиля при транспортировке, изготовлении окон и монтаже рекомендуется нанесение самоклеющейся защитной пленки на поверхность ламинированного профиля. Прежде должно быть проверено, что защитная пленка, особенно клеевая сторона сделана из дружественного материала. Ни в коем случае приклеиванием защитной пленки не должен быть разрушен или поврежден акриловый слой ламинирующей пленки. При приклеивании защитной пленки следует обратить внимание на то, что не позднее 4 недель эта пленка должна быть снята с поверхности профиля, иначе существует опасность, что под влиянием температуры клей настолько хорошо свяжется с пленкой, что после сдирания пленки на отламинированной поверхности профиля останутся частицы клея.

Идеально было бы складирование профилей "на воздухе" - непосредственно после прохождения машины, чтобы обеспечить быстрое проветривание профиля, в частности обеспечить быстрое испарение остатков растворителя. Непосредственное хранение должно происходить в паллетах. Дальнейшую обработку профиля можно производить примерно через 72 часа-выдерживания отламинированного профиля, по истечении которых отверждение клея позволяет обработку резанием и сваривание рамочных конструкций. Тем не менее, изгибание профиля, например для арочного окна, которое производится, как правило, в глицериновой ванне при температуре в диапазоне 120 -140 °С, пока еще не возможно. Для этого можно применять только ламинированный профиль, который минимум 14 дней хранился в теплом складе при температуре не менее 18 °С. Иначе мельчайшие количества остатков растворителя, еще находящиеся под пленкой, начинают испаряться при высоких температурах, воздействующих на ламинированный профиль, в процессе изгибания и могут повредить пленочное покрытие профиля. Как правило, это происходит в виде образования пузырьков. При этом методе изгибания профиля, в основном из-за воздействия высокой температуры, практически неизбежно происходит увеличение глянцевости на поверхностях, ламинированных декоративными ПВХ-пленками,. Это можно откорректировать послойной, ручной шлифовкой поверхности с помощью самой тонкой стальной или полировальной шерсти с градусом точности 000. Благодаря соответствующему давлению можно достичь матовости нормальной поверхности.